Serwer OPC jest niezbędny do komunikacji w przemysłowych systemach sterowania. Bieżące sektory oparte na system automatyki przemysłowej korzystać z szerokiej gamy systemów sterowania, urządzeń sterujących i inteligentnych urządzeń polowych. Komunikacja lub wymiana danych jest kluczowym wyzwaniem między tymi urządzeniami, które pochodzą od różnych dostawców, a zatem wymaga dodatkowego sprzętu do komunikacji między nimi.

Co to jest OPC?

OPC to skrót od OLE (Object Linking and Embedding) Process Control. OPC to najpopularniejszy standard łączności danych używany do komunikacji między kontrolerami, urządzeniami, aplikacjami i innymi systemami serwerowymi bez konieczności korzystania z niestandardowych sterowników do przesyłania danych.

Serwer OPC

System lub proces automatyzacji fabryki składa się z różnych kontrolerów i urządzeń od różnych dostawców lub sprzedawców z różnymi protokołami. Te kontrolery i urządzenia są niezbędne do komunikacji z systemami biznesowymi lub systemami zarządzania. Dlatego OPC tworzy środowisko umożliwiające dostęp do danych zakładu w czasie rzeczywistym od takich dostawców.

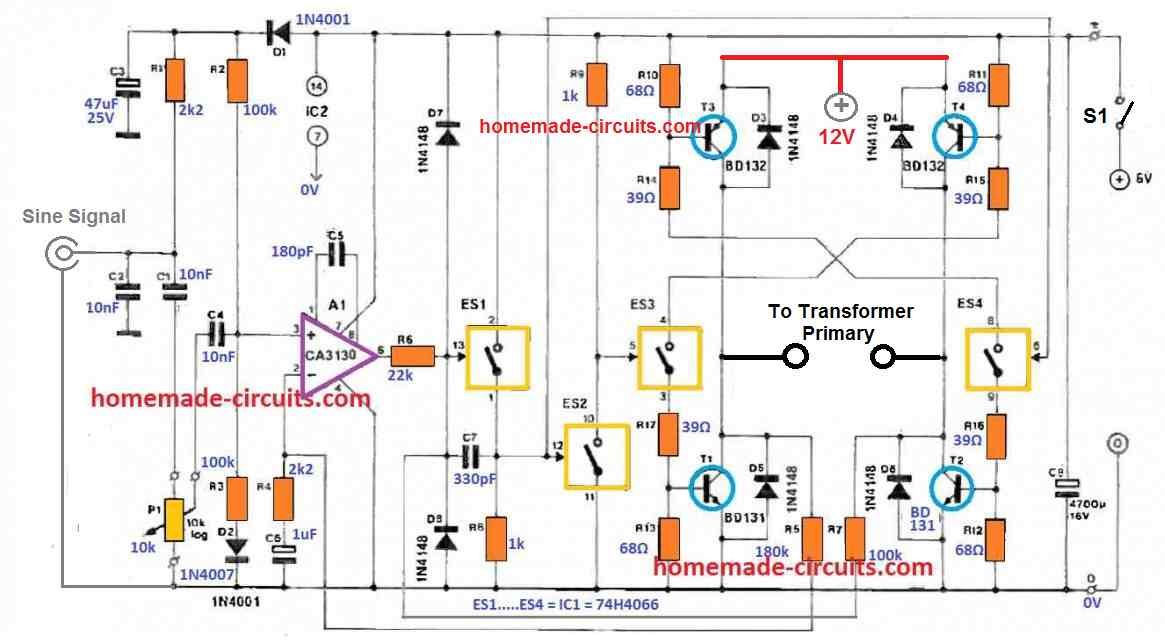

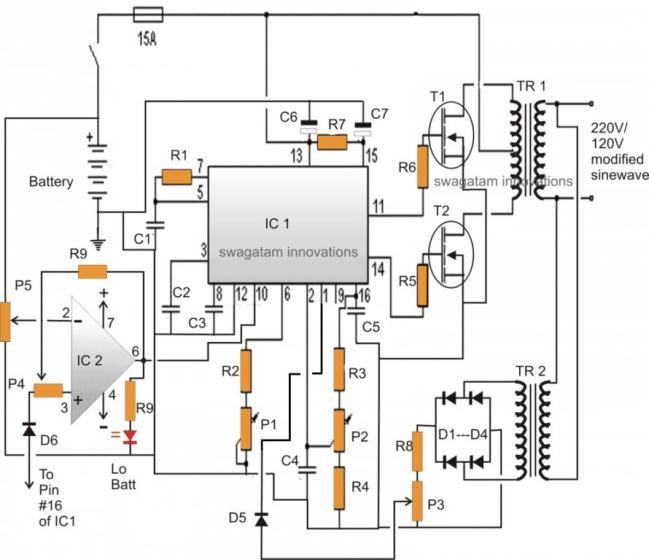

OPC oferuje również łączność typu plug and play z zastrzeżonych urządzeń i działa jako interfejs między różnymi źródłami danych, takimi jak programowalne sterowniki logiczne i urządzenia polowe, takie jak aplikacje czujników i siłowników, takich jak System SCADA lub inne HMI, zdalne jednostki terminalowe, inne serwery baz danych itp., jak pokazano na powyższym rysunku.

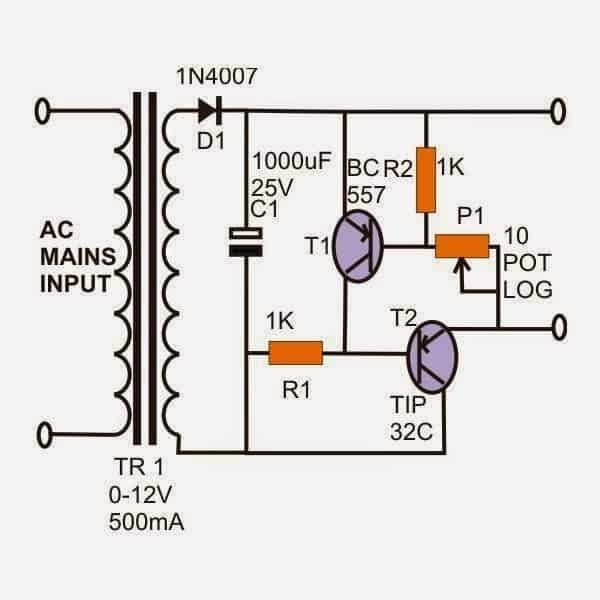

Wymiana danych przez system OPC

Wymienia również informacje lub dane między ujściami danych i urządzeniami źródłowymi danych, nie dając im żadnych informacji o osobie protokoły komunikacyjne które są ustanowione między nimi. OPC został opracowany przez firmę Microsoft dla urządzeń z rodziny Microsoft Windows OS opartych na technologiach OLE, COM i DCOM.

Architektura OPC

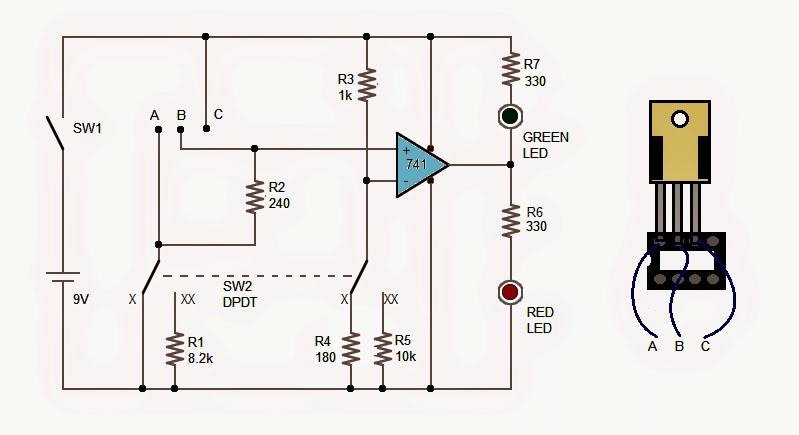

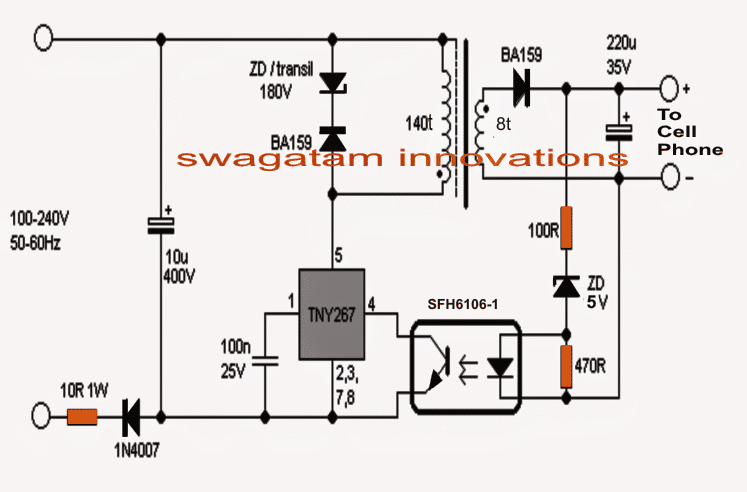

OPC może komunikować się z dowolnym źródłem danych bez konieczności stosowania żadnego sterownika urządzenia, pod warunkiem, że źródłem danych musi być urządzenie obsługujące OPC, podczas gdy oprogramowanie firmowe wymaga dodatkowych sterowników urządzeń. OPC obsługuje dostęp do danych w czasie rzeczywistym, rejestrację danych historycznych, włączanie danych o alarmach i zdarzeniach itp. Składa się z dwóch komponentów: klienta OPC i serwera OPC.

Serwer OPC to aplikacja lub standardowy sterownik przeznaczony do uzyskiwania dostępu do danych w czasie rzeczywistym i zapewniający inne funkcje, takie jak obsługa zdarzeń, rejestrowanie itp. Od różnych dostawców. Działa jako tłumacz między klientem OPC a źródłem danych dla komunikacji natywnej. Posiada również możliwości „odczytu z” i „zapisu” w źródle danych.

Architektura OPC

Interfejs OPC łączy klientów z danymi zakładu, zapewniając liczne specyfikacje, takie jak alarmowanie, obsługa zdarzeń, historia, itp. Przy tych samych specyfikacjach OPC, serwery OPC mogą komunikować się z różnymi klientami dostawców.

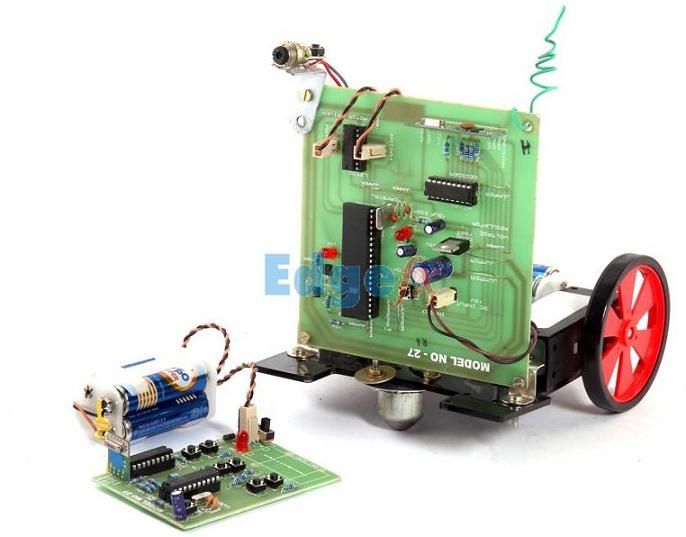

System klient-serwer OPC

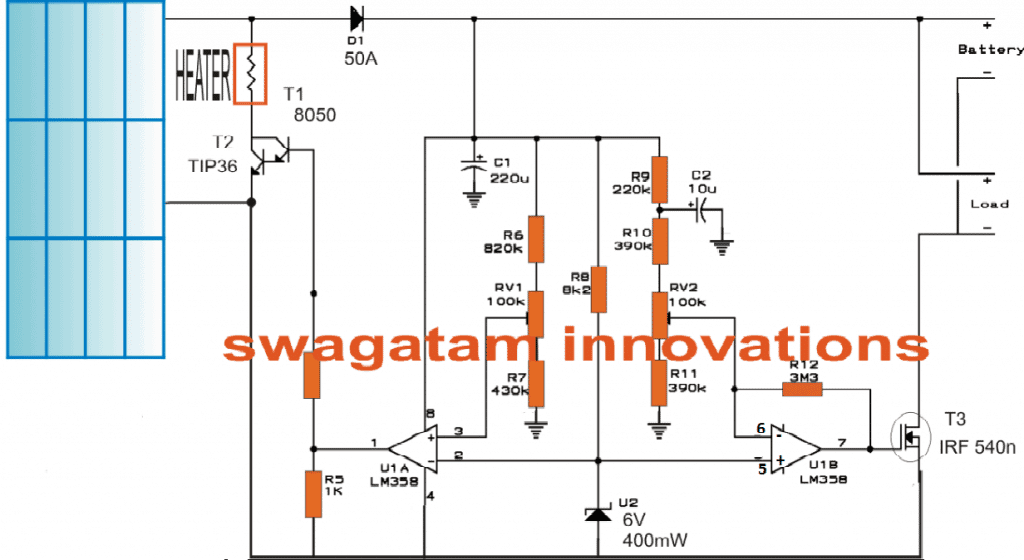

Klient OPC to także aplikacja przeznaczona do komunikacji z serwerami OPC. W rzeczywistości jest to ujście danych i tłumaczy żądanie komunikacji aplikacji na żądanie OPC i wysyła je do serwera OPC. Podczas odczytu danych klient tłumaczy je z powrotem na natywny format komunikacyjny aplikacji. To są moduły oprogramowania osadzony w aplikacjach takich jak HMI, historycy itp., aby mogli żądać oprogramowania serwera OPC i instruować go. Mogą one również komunikować się z różnymi serwerami OPC.

Na przykład, diagram klient-serwer OPC, przedstawiony powyżej, wyjaśnia, w jaki sposób te dwa komunikują się ze sobą. Serwer OPC zbiera i wysyła dane do różnych źródeł danych, takich jak Siemens, Allen Bradley, Mitsubishi itp., A następnie wysyła te informacje do ujść danych lub klientów OPC, takich jak SCADA lub klient HMI, klient dostępu do bazy danych itp. W końcu można powiedzieć, że oprogramowanie serwera OPC pozyskuje dane, podczas gdy klient prezentuje dane i manipuluje nimi.

Jaka jest potrzeba serwera OPC?

1. Aby komunikować się z różnymi dostawcami

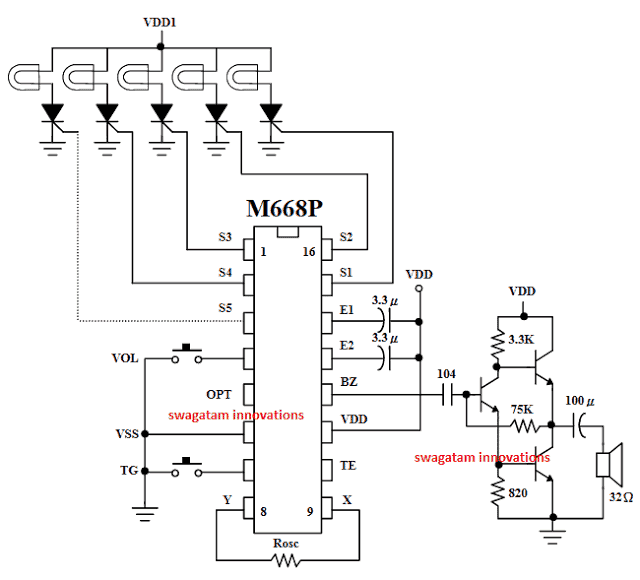

Załóżmy, że mamy dwa programowanie sterowników logicznych-PLC . Jednym z nich jest Siemens, a drugim ABB, którego protokoły komunikacyjne różnią się od siebie. Aby połączyć te dwa sterowniki i monitorować dane za pomocą oprogramowania SCADA, potrzebny jest serwer OPC. Zmniejsza to potrzebę dodatkowego sterownika sprzętowego do konwersji zastrzeżonych protokołów na protokół klienta.

2. Aby wyeliminować potrzebę stosowania niestandardowych sterowników w systemie

Aplikacje HMI wymagają niestandardowych sterowników do komunikacji z urządzeniem PLC. Podobnie potrzebują różnych sterowników, aby uzyskać dostęp do poprzednich danych. Jednak OPC eliminuje problem wymagania oddzielnych sterowników do takich funkcji.

3. Aby zmniejszyć obciążenie urządzenia

Serwer OPC zmniejsza obciążenie urządzeń źródłowych danych, ponieważ umożliwia komunikację z kilkoma aplikacjami, mając tylko jedno połączenie ze źródłem danych. Zmniejsza to wielodostęp ze źródła danych, a tym samym zmniejsza obciążenie źródła danych.

4. Ułatwienie dostępu do danych

Monitorowanie i zarządzanie danymi w czasie rzeczywistym, danymi historycznymi i zdarzeniami ma kluczowe znaczenie w każdym zakładzie przetwórczym. Serwery OPC ułatwiają dokładne monitorowanie i zarządzanie funkcjami za pomocą wielu zautomatyzowanych protokołów, takich jak Modbus , Profibus itp. Z redundantnym dostępem.

Mamy nadzieję, że udało nam się dostarczyć ciekawych i cennych informacji na temat serwerów OPC. Ten artykuł jest szczególnie przydatny dla tych, którzy chcą rozpocząć karierę w zakresie kontroli i oprzyrządowania. Oto proste pytanie do czytelników - W jaki sposób różnią się serwery OPC?

Prosimy o udzielenie odpowiedzi, a także opinii na temat tego artykułu lub pomysły na projekty w sekcji komentarzy podanej poniżej:

Kredyty fotograficzne

- Serwer OPC firmy opcdatahub

- Wymiana danych przez system OPC wg opcfoundation

- Architektura OPC wg iebmedia

- System klient-serwer OPC wg bp.blogspot