Proponowany obwód regulatora zmiennej prędkości wiertarki utrzymuje stałą (regulowaną) prędkość silnika wiertarki, niezależnie od obciążenia.

Jednym z najczęściej używanych elektronarzędzi jest wiertarka elektryczna. Pomimo niezliczonych zalet wiertarka ma jedną poważną wadę - stałą wysoką prędkość w wielu zastosowaniach.

Nawet w przypadku konfiguracji z dwiema prędkościami dolna granica obejmuje około 300-750 obr./min, co jest nadal bardzo szybkie w przypadku subtelnych prac, takich jak wiercenie w murze lub używanie przecinarek do blachy.

Nasza wersja regulatora prędkości w wiertarce umożliwia zmianę prędkości od 0 do 75% pełnej prędkości. Ponadto pozwala również na normalną pracę bez odłączania sterownika od wiertarki.

Nawet przy zmianach obciążenia regulator jest wyposażony we wbudowaną kompensację, aby zachować znacznie równomierne prędkości.

Jak to działa

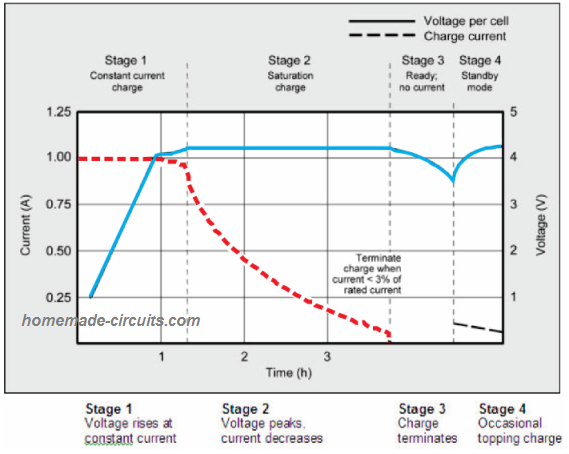

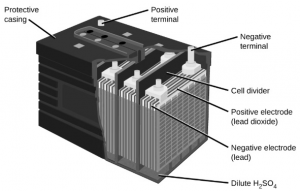

Typową cechą silnika elektrycznego jest to, że wytwarza on napięcie wsteczne, które podczas pracy przeciwstawia się zasilaniu.

Ten stan nazywa się tylną polem elektromagnetycznym. Stwierdzono, że przeciwne napięcie jest proporcjonalne do prędkości silnika elektrycznego. Kontroler prędkości wiercenia SCR wykorzystywał ten efekt, aby zapewnić określoną wielkość kompensacji prędkości w zależności od obciążenia.

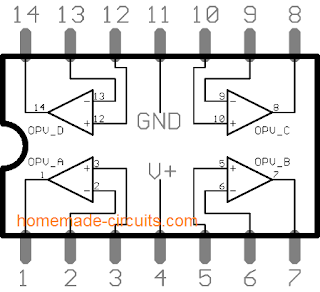

Ten kontroler wdraża plik Silicon Controlled Rectifier (SCR) do bramkowania mocy półfalowej do silnika wiertarki. Podstawy przewodnictwa SCR to:

- Anoda (zacisk A) ma ładunek dodatni w stosunku do katody (zacisk K).

- Gdy bramka (zacisk G) rozwinie się co najmniej 0,6 V dodatni w stosunku do katody.

- Około 10 mA prądu płynie do zacisku bramki.

Czas, w którym SCR włącza się w każdym dodatnim półcyklu można skutecznie regulować, kontrolując poziom przebiegu napięcia do bramki. Podsumowując, możemy doskonale kontrolować ilość mocy dostarczanej do wiertarki.

Rezystory R1 i R2 oraz potencjometr RV1 stają się dzielnik napięcia który dostarcza napięcie półfalowe o regulowanej wartości do bramki SCR. Jeśli silnik jest nieruchomy, katoda SCR będzie miała napięcie 0 V i prawie całkowicie się włączy. Wraz ze wzrostem prędkości wiertła na wiertarce pojawia się napięcie.

Ten dodatkowy potencjał zmniejsza efektywne napięcia bramka-katoda. Tak więc, gdy silnik przyspiesza, dostarczana moc maleje, aż silnik ustabilizuje się przy prędkości regulowanej przez konfigurację RV1.

Powiedzmy, że wiertło jest obciążone. Spowoduje to spowolnienie wiertła i jednocześnie spowoduje spadek napięcia na wiertarce. Wówczas do silnika zostanie dostarczona większa moc dzięki automatycznie wydłużonemu czasowi zapłonu tyrystora.

Dlatego prędkość wiercenia jest utrzymywana po ustawieniu niezależnie od obciążenia. Dioda D2 działa w celu zmniejszenia o połowę mocy rozpraszanej w R1, R2 i RV1 poprzez ograniczenie przepływającego przez nie prądu tylko do dodatnich półcykli.

Dioda D1 zabezpiecza bramkę SCR przed ekstremalnym napięciem wstecznym.

SW1 z łatwością zwalnia SCR w pozycji pełnej prędkości. W rezultacie RV1 nie działa i całe zasilanie sieciowe jest doprowadzane do wiertarki.

Budowa

Co najważniejsze, ważne jest, aby wiedzieć, że obwód regulatora prędkości wiercenia jest bezpośrednio podłączony do sieci bez transformatora izolującego.

Dlatego podczas montażu należy przedsięwziąć środki ostrożności, aby nie doszło do poważnych lub śmiertelnych obrażeń.

Użycie paska z tagami lub PCB nie jest wymagane, ponieważ wykorzystuje się tylko kilka elementów elektronicznych. Potrzebne są tylko dwa złącza „w powietrzu” i muszą one być dobrze zaizolowane, aby uniknąć jakiejkolwiek możliwości zwarcia.

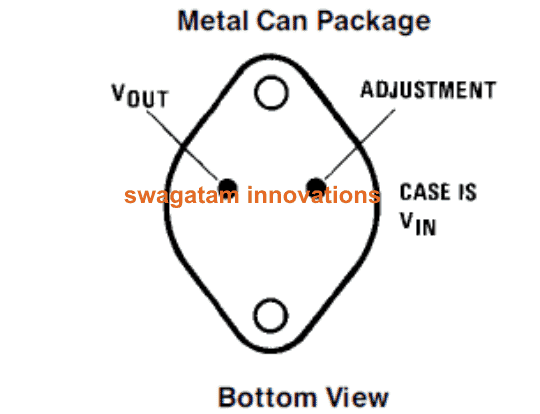

W tym projekcie zastosowano typ SCR mocowany na kołkach. Ten element jest umieszczany za pomocą dołączonej do niego końcówki lutowniczej i przylutowany do środkowego występu przełącznika.

Nie ma radiatorów potrzebnych do obciążeń do 3 A. Jeśli masz SCR z tworzywa sztucznego, możesz wywiercić otwór w uchu przełącznika i przykręcić SCR prosto.

Niemniej jednak zaleca się umieszczenie kawałka aluminium o wymiarach 25 mm x 15 mm pomiędzy SCR a występem przełącznika, który będzie działał jako radiator.

Należy pamiętać o wykonaniu połączeń uziemiających dla wszystkich komponentów zewnętrznych, ponieważ urządzenie pracuje z napięciem 240 VAC. W przypadku zastosowaliśmy plastikową komorę z metalową pokrywą.

Ponadto stosowany jest zacisk kablowy przymocowany metalową śrubą przez bok plastikowej obudowy.

Pamiętaj, aby przygotować połączenie uziemiające dla tej śruby, pokrywę i zacisk uziemienia gniazda wyjściowego.

Konieczne jest stosowanie wyłącznie okablowania ciągłego, ponieważ kable uziemiające przechodzą z jednego punktu uziemienia do drugiego bez połączeń pośrednich. Dobrze jest przylutować dwa kable uziemiające do jednego ucha uziemiającego, ale nigdy nie mocować dwóch przewodów pod jedną śrubą.

Aluminiowa osłona puszki UB3 nie jest wytrzymała dla tego zastosowania, szczególnie gdy otwór na gniazdo wyjściowe jest wycięty.

Dlatego upewnij się, że nowa pokrywa jest wykonana ze stali o grubości 18 lub z aluminium o grubości 16.

Jako dodatkowe zabezpieczenie, zaleca się nałożenie niewielkiej ilości kleju, lakieru lub nawet lakieru do paznokci na rowki śruby, która będzie zabezpieczona wewnątrz urządzenia. Gwarantuje to bezpieczne dopasowanie.

Możesz zauważyć na niektórych SCR, prąd wyzwalania zapewniany przez R1 i R2 jest niewystarczający. Aby temu zaradzić, wystarczy dodać dodatkowy rezystor 10k równolegle do każdego rezystora.

Jak używać

Najpierw podłącz obwód regulatora prędkości wiercenia do zasilania, a wiertło do kontrolera.

Następnie wybierz żądaną prędkość - pełną lub zmienną. Możesz zauważyć, że nie ma przełącznika ON ani OFF, ponieważ funkcję przełączania zapewnia sam przełącznik wiertła.

Przy pełnej prędkości wiertło działa normalnie, a regulacja prędkości na kontrolerze ma zerowy wpływ.

Jeśli wybrano zmienną prędkość, układ sterowania będzie regulował prędkość w zakresie od 0 do 75% pełnej prędkości. Możliwe, że istnieją martwe strefy przy małej prędkości i wysokiej prędkości końce sterowania.

Jest to bardzo normalne i dzieje się tak z powodu właściwości wiertła i tolerancji komponentów w sterowniku.

Przy bardzo niskich prędkościach wiertło może szarpać się bez obciążenia. Ale w momencie wprowadzenia obciążenia szarpnięcie zmniejsza się i ostatecznie znika.

Tak długo, jak wiertło jest używane z mniejszą niż pełną prędkością, efekt chłodzenia silnika będzie znacznie zmniejszony.

Dzieje się tak, ponieważ wentylator chłodzący jest przymocowany do wału twornika i również obraca się wolniej. Dlatego wiertło nagrzewa się, gdy jest używane przy niskich prędkościach, dlatego ważne jest, aby nie używać wiertła w tym trybie przez długi czas.

LISTA CZĘŚCI

R1, R2 = rezystor 10k 1W 5%

RV1 = Potencjometr 2,5 k Lin

D1, D2 = diody 1N4004

SCR1 = SCR 2N4443 lub BT151 (8A / 10A, 400V)

SW1 = skrzynka rozdzielcza

3-rdzeniowy flex i wtyczka

Zacisk kablowy

Gniazdo 3-pinowe

Może się okazać, że niektóre tyrystory mają prąd wyzwalający przekraczający normalną wartość, co może hamować działanie jednostek. W takich przypadkach można równolegle dodać tyrystory SCR, razem z dwoma rezystorami 10k i dodatkowym rezystorem 10k, aby zapewnić wystarczający prąd do wyzwalania bramki tyrystora.

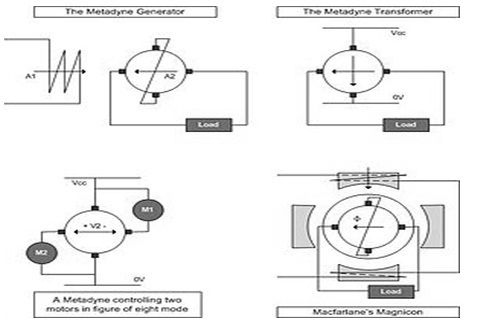

Korzystanie z kontroli fazy triaka

Prawie wszystkie sterowniki prędkości wiertarki mają kilka negatywnych aspektów. Na przykład, niewystarczająca stabilność prędkości, zbyt duże drgania przy zmniejszonych prędkościach i duże rozpraszanie mocy z rezystora szeregowego zastosowanego do wykrywania prądu silnika.

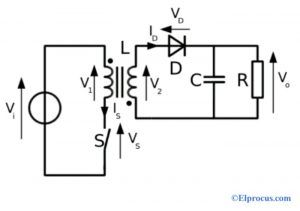

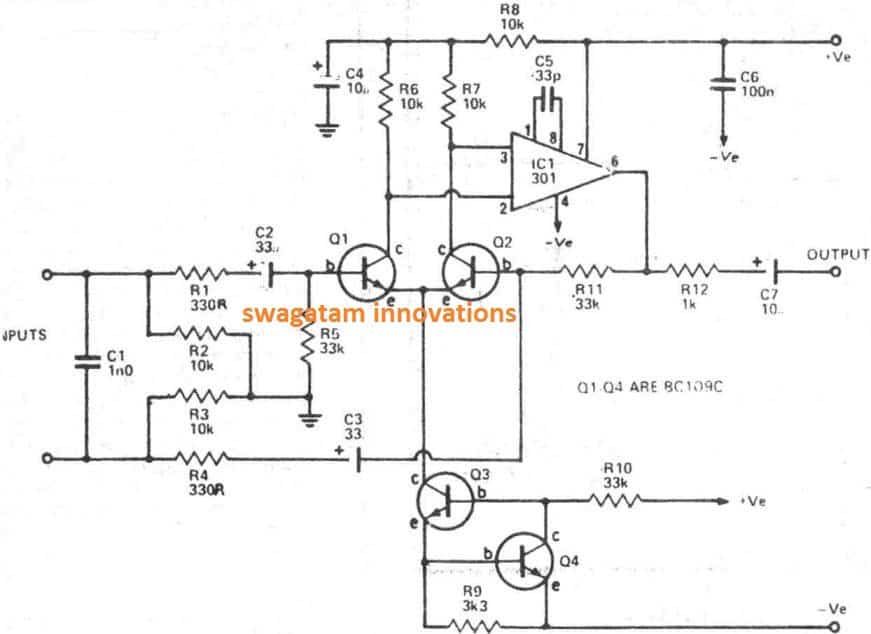

Obwód wyjaśniony w tym artykule nie zawiera żadnych tych wad, a ponadto jest niesamowicie prosty. Wejście prądu przemiennego jest prostowane przez D1 i obniżane przez R1.

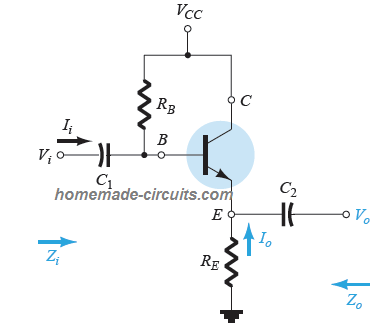

Prąd pobierany przez T1 może być regulowany przez P1, a zatem manipulując również napięciem stałym, które pojawia się na C2, a więc na podstawie T2. T2 jest podłączony jako wtórnik emitera, a napięcie powstające w katodzie D3 wynosi około 1,5 V poniżej napięcia podstawowego T2.

Zakładając, że silnik się przełącza, ale triak jest wyłączony, wstecz e.m.f. utworzone przez silnik rozwinie się na pinie T1 triaka.

Dopóki to napięcie jest wyższe niż napięcie katody D3, triak pozostanie wyłączony, jednak w miarę zwalniania silnika napięcie to spada i triak się aktywuje.

W przypadku, gdy obciążenie silnika wzrośnie, powodując spowolnienie silnika wiertarki, tył e.m.f. spadnie szybciej, a triak wyzwoli się szybciej, w wyniku czego silnik cofnie się, aby zwiększyć prędkość.

Ponieważ triak może być aktywowany tylko w dodatnich półcyklach przebiegu prądu przemiennego, regulator prędkości wiercenia nie będzie regulował w sposób ciągły prędkości silnika od zera do prędkości dławienia, a dla standardowej pracy z pełną prędkością wbudowany jest S1, który aktywuje trlac całkowicie.

Niemniej jednak tor wykazuje bardzo dobre właściwości w zakresie kontroli prędkości w kluczowym ograniczonym zakresie prędkości. L1 i C1 dostarczają r.f. tłumienie zakłóceń spowodowanych przerywaniem fazy triaka.

L1 może być łatwo dostępnym bez recepty r.f. dławik tłumiący o indukcyjności kilku mikrohenrów.

Prąd znamionowy L1 musi wynosić od dwóch do czterech amperów w stosunku do prądu znamionowego silnika wiertarki. Prawie każdy Triak 600 V 6 A. będzie działać wyjątkowo dobrze w obwodzie.

Poprzedni: Obwód ściemniacza światła przycisku Dalej: Objaśnienie 4 wydajnych obwodów wzmacniacza PWM